By SOLIS DABANCH, ERIC .

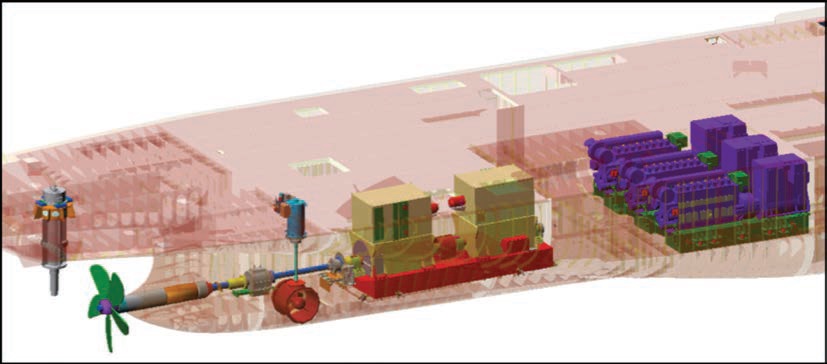

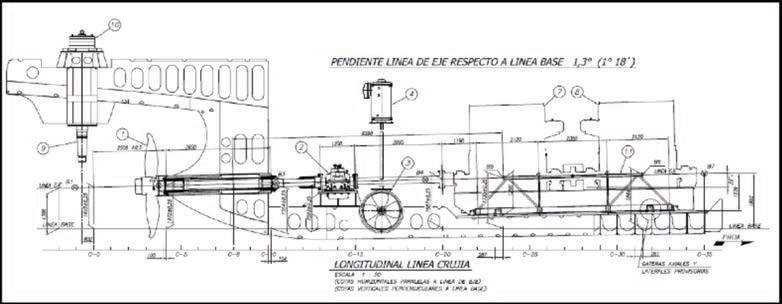

El sistema propulsor del buque oceanográfico y geofísico AGS 61 Cabo de Hornos de la Armada de Chile, es del tipo diesel-eléctrico que consta de dos motores eléctricos de corriente contínua (DC) dispuestos en tándem sobre un bastidor común que es fijado a la estructura del buque y tres motores diesel generadores que proporcionan el poder eléctrico a los motores propulsores. La propulsión se produce por medio de una hélice de cinco palas de paso fijo que recibe el movimiento a través de un eje intermediario y un eje de cola apoyado sobre un descanso intermediario de empuje y sobre los dos descansos del tubo de codaste. (Ver figura 1).

Figura 1 Gráfico del sistema propulsor del AGS Cabo de Hornos.

Debido a las dimensiones y gran peso de los motores eléctricos DC junto con el espacio reducido de la sala de máquinas de popa, se presentarían dificultades en el proceso de alineamiento al necesitar desplazar los motores DC sobre la base de fijación por medio de los pernos gata horizontal y vertical. Adicionalmente, la estrategia constructiva contempla cerrar el bloque estructural que contiene los motores eléctricos DC para continuar con la construcción del buque, lo que imposibilitará el levante del motor con el apoyo de una grúa terrestre en caso de ser necesario.

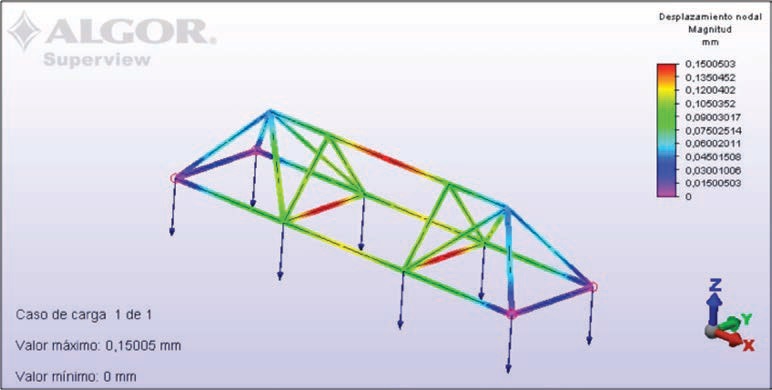

Figura 2. Modelación de la estructura proyectada en software de cálculo de elementos finitos Algor.

Este dispositivo mecánico se alineó a bordo del buque con sistema de alineamiento óptico y estación total según se muestra en la siguiente fotografía:

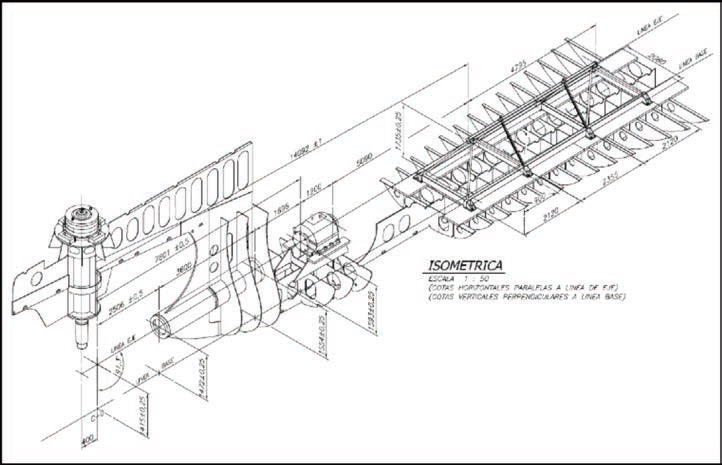

Luego, se trazó y mecanizó las perforaciones de anclaje, posición final de los topes de colisión laterales y axiales de los motores eléctricos DC de acuerdo a la siguiente figura del arreglo general de la instalación:

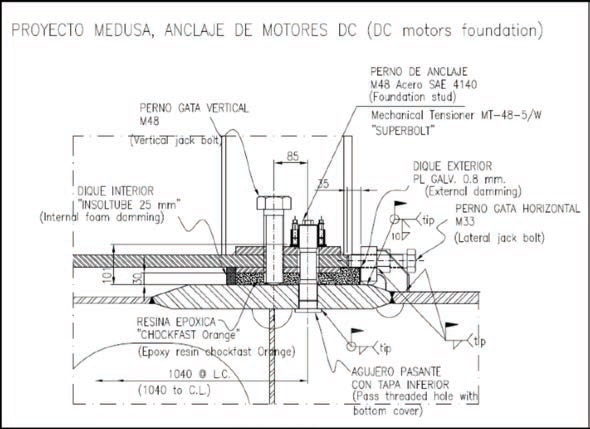

Debido a las reducidas dimensiones de las consolas dispuestas para anclaje del bastidor junto con el espacio reducido de la sala de máquinas de popa, se presentarían dificultades en el proceso de instalación y apriete de los pernos de anclaje del bastidor de los motores DC, por las dimensiones de los pernos (M48 grado 8.8) y el alto torque de apriete requerido que implica el uso de llave de torque de crujido grande y multiplicador de torque.

Debido a las propiedades de bajas emisiones de ruido a irradiar por este buque para la investigación pesquera y estudio oceanográfico, el sistema propulsor debe cumplir exigentes tolerancias de alineamiento racional de la línea de ejes que aseguren el cumplimiento de dichas bajas emisiones, lo que exige extremar las capacidades técnicas y profesionales del astillero en este ámbito.

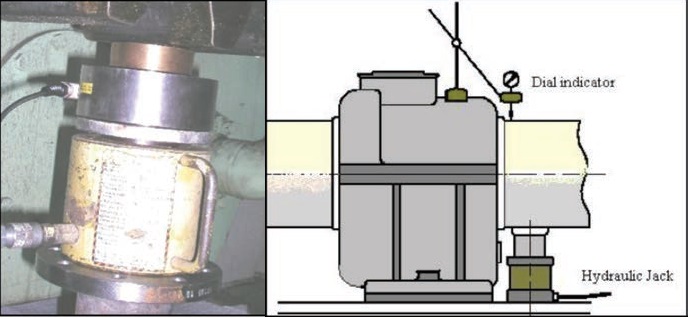

Cilindro Hidráulico de 10 ton marca Enerpac y celda de carga de 0-10 ton marca Omega.

Microprocesador indicador de carga marca Omega y reloj comparador rango 0-10mm durante la medición de carga en el descanso intermediario de la línea de ejes.

Después de desarrollar la ingeniería de detalle del sistema propulsor de este y otros proyectos de construcción naval en Asmar (T), se puede concluir que al desarrollar una correcta planificación de los trabajos involucrados en un sistema tan esencial como la propulsión de un buque, se puede anticipar los posibles escenarios técnicamente más relevantes para concurrir con la experiencia y capacidades que posee un astillero constructor. Para lograr este objetivo se hace necesario conocer las capacidades humanas, técnicas y de infraestructura con las que se dispone, para así obtener con ingenio los resultados esperados. Indispensable es también, estar en constante perfeccionamiento para estar actualizado de los cambios tecnológicos que nos ofrecen los sistemas computacionales y el mercado de proveedores del ámbito naval.

Durante una entretenida y extensa conversación entre carretas navales, o amigos de la vida, surgió el tema de la importa...

El pasado 11 de mayo, ICARE realizó un encuentro de construcción naval donde, desde diferentes perspectivas nacionales: ...

Asmar se crea en 1960, principalmente sobre la base de las instalaciones del Apostadero Naval de Talcahuano. El artículo...

Alrededor de los años 60 del siglo XX, la entonces Universidad Técnica del Estado, en su sede de la ciudad de Valdivia, ...

La Dirección de Programas, Investigación y Desarrollo de la Armada tiene dos grandes áreas de responsabilidad institucional. En cuanto a programas, a través de la construcción naval, adquisición y modernización de buques y aeronaves, la cual ha sido bastante exitosa. En relación con investigación y desarrollo, si bien contamos con un interesante portafolio de desarrollos de sistemas construidos en Chile, es necesario adoptar una nueva aproximación a este tema con miras a la construcción naval continua en que nos permita, por un lado, integrarnos al ecosistema regional y nacional y, por otro, lograr que en los futuros buques de combate, eventualmente construidos en Chile, integren cada vez más sistemas desarrollados en nuestro país.

Versión PDF

Año CXXXX, Volumen 143, Número 1009

Noviembre - Diciembre 2025

Inicie sesión con su cuenta de suscriptor para comentar.-